3Dプリンターでよく使われているフィラメントの一つにPETGというものがあります。ペットボトルでおなじみの材質とよく似た3Dプリンター用のフィラメントです。印刷のしやすさから、PLAと並んで人気のあるフィラメントの一つです。強度があるので、機械部品にも応用でき、PLAと比較すると、耐熱性が高く、出力後の加工もできるという点が大きな特徴の一つです。

PLAではだめ?

PLAは、PETGよりも、さらに出力しやすい素材で、3Dプリンターには最適な素材なのですが、実用を考えると下記の点で、問題があります。

PLAの対候性

外で使うような想定の出力物をPLAで出力するには、問題があります。太陽光などへの対候性、加水分解のしやすさ。そして最大の問題は、耐熱性の低さです。PLAでも、成型後にアニール処理という工程を加えることによって、耐熱性を得ることができるフィラメントもありますが、通常3Dプリントは、100%充填で作らないので、アニール処理中に変形したりしてしまいます。

この処理を行うためには、デザインもアニール処理を前提としたものにし、フィラメントも専用の物を選択する必要があります。PLAの、通常の状態では、耐熱性が約60℃程度しかありません。日本のエアコンの効いていない車の中では、簡単に超えてしまう温度です。そのため、野外で使用する部品には、使用しずらい素材です。

出力後加工性の悪さ

先ほども指摘したように、耐熱性が、60℃程度しかないために、サンドペーパーなどを使った、仕上げが難しいのです。もちろん、耐水ペーパーを使うのですが、サンドペーパーで擦った摩擦熱で、素材が解けてしまうのです。そのため、今回は、耐熱性のあるPETGフィラメントを使って出力後、伝統的なポリッシュ技法を使って、どの程度の美しい出力物ができるかを実証してみることにしました。

BetaFPVのHX115HDのキャノピーを作る。

BetaFPVは、キャノピーの様な消耗品はありがたいことに、STLデータを無償提供しています。このデーターを使って、3Dプリント後、できうる限りのポリッシュをしてどれくらいの質感まで、極めることができるのかを、検証してみようと思います。

出力時間

出力時間は、1時間半くらいです。もちろん、アマゾンなどで購入することも出来るのですが、デジタルマニュファクチュアリングの醍醐味は、必要な時に随時出力できることにあります。保守部品のデジタル提供は、大変ありがたいサービスですね。

出力後処理

出力後、積層痕を消したり、スムーズな表面処理を行うためには、幾つかの工法が、あります。

ヒートガン

ヒートガンを用いて、造形物を加熱すると、積層痕などをうまくなじませることが可能ですが、変形や、縮みなどが生じる可能性があり、機械部品としての機能がスポイルする可能性があります。

アセトンなどの有機溶剤を使う

この方法は、まず有機溶剤が、発がん性があるなど、人体に有害な作用をすることを十分理解する必要があるでしょう。

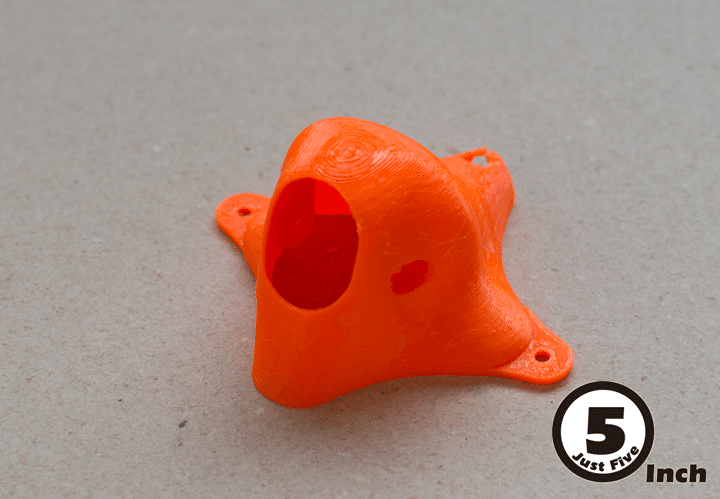

これらの手段を使わないために、PETGを使って、従来のサンドペーパーなどを駆使して、どれくらいの仕上がりを期待できるかを検証するのが、今回の趣旨です。

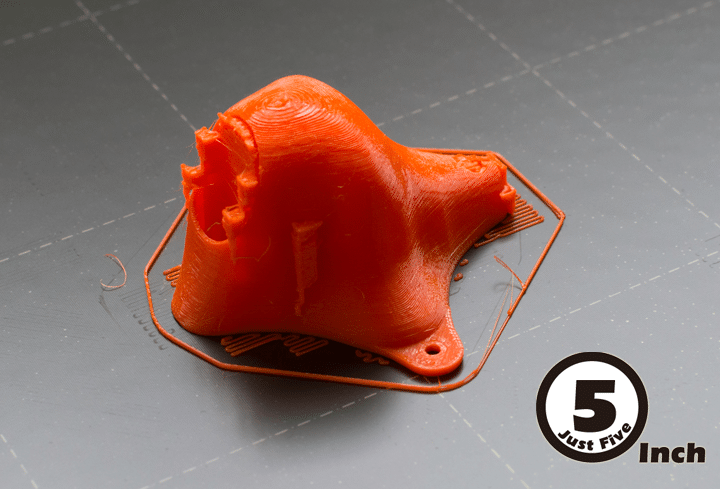

BetaFPV HX115 HDのキャノピー

BetaFPVのデータをそのまま用いるので、意匠については、おなじみのあのシェイプをそのまま継承します。

今回の試みは、出力後の工程が、何より時間がかかる重要な工程です。

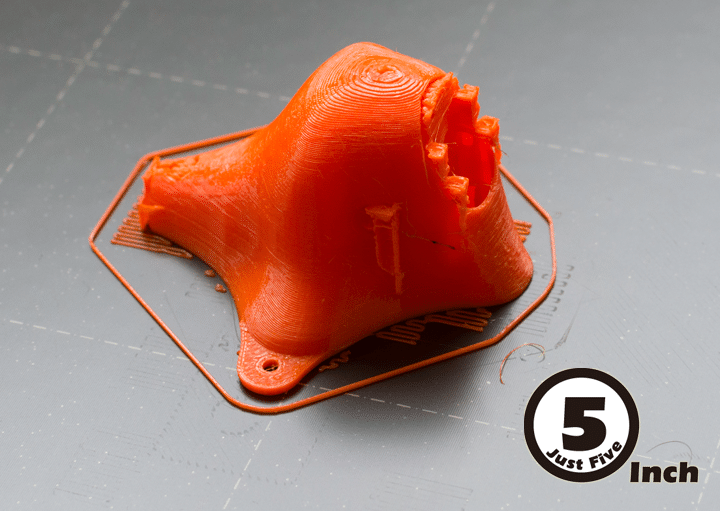

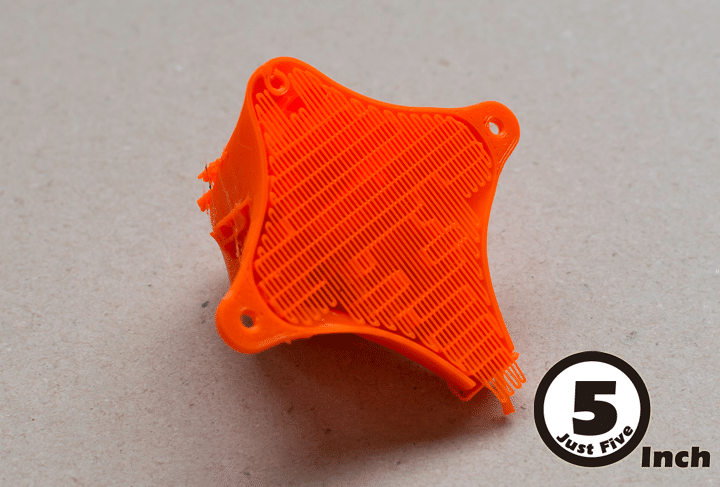

出力後に、サポートを取り外すところから作業がスタートします。

重さ

先ず、金型を使った射出成型品と比べて、根本的に違うのは、造形物の密度です。射出成型品は、金型に、高圧で溶けたプラスチックを充填して作るために、すべての厚みのある部分が完全に詰っています。

一方、3Dプリンターで造形したものは、外壁と内壁の間に隙間がある場合、充填率は、設定にもよりますが、10-15%ですので、使っている樹脂量が格段に少ないので、その分、軽いです。もちろん、素材そのものの比重の差もありますが。

耐水ペーパーで研磨

PETGで出力をするのはこのプロセスが可能だからです。

この後、クリアコートをして仕上げようと思う。